انواع خوردگی

خوردگی یکنواخت (Uniform)

خوردگی یکنواخت یا Uniform Corrosion که رایج ترین نوع خوردگی در صنایع می باشد، بدلیل ایجاد واکنش شیمیایی بین سطح قطعه با ماده خورنده ای که با آن سطح در تماس است بوجود می آید. این نوع خوردگی معمولا بصورت یکنواخت در سرتاسر قطعه دیده می شود مانند زنگ زدن فولاد. در این نوع خوردگی قطعه به مرور زمان نازک تر شده و می تواند تا از بین رفتن کامل قطعه ادامه یابد.

از راه های مقابله با این نوع خوردگی می توان به استفاده از رنگ یا سایر پوششهای مناسب، استفاده از Inhibitor و استفاده از سیستم حفاظت کاتدی اشاره نمود. همچنین می توان در زمان طراحی قطعاتی که در معرض این نوع خوردگی هستند، به ضخامت محاسبه شده برای قطعه، مقدار Corrosion Allowance نیز اضافه نمود که عبارت است از میزان ضخامتی که طبق محاسبات تجربی پیش بینی می شود در طول عمر قطعه در اثر این نوع خوردگی از قطعه کم شود.

خوردگی سایشی (Erosion)

خوردگی سایشی یا Erosion در اثر سایش مکانیکی قطعه با یک قطعه و یا سیال دیگر بوجود می آید. این نوع خوردگی در قطعات متحرک ماشین آلات مانند چرخدنده ها، قطعات پمپ، بلبرینگ و همچنین در سیستمهای لوله کشی که در معرض سرعت بالای سیال قراردارند، مخصوصا در زمانی که سیال دارای ناخالصی های جامد می باشد بسیار رایج است.

از آنجایی که معمولا سطح فلزات یک لایه نسبتاً سخت تر و مقاوم تر از لایه های میانی آن دارد، چنانچه این نوع خوردگی به میزانی رخ دهد که سطح مقاوم قطعه از بین برود، سرعت تخریب پس از آن بسیار بالا خواهد رفت.

از آنجایی که معمولا سطح فلزات یک لایه نسبتاً سخت تر و مقاوم تر از لایه های میانی آن دارد، چنانچه این نوع خوردگی به میزانی رخ دهد که سطح مقاوم قطعه از بین برود، سرعت تخریب پس از آن بسیار بالا خواهد رفت.

از راه های مقابله با این نوع خوردگی می توان به استفاده از فلزات با سطح سخت تر، فیلتراسیون سیال، پرهیز از تغییر جهت های تند در مسیر لوله کشی و … نام برد.

خوردگی گالوانیک

خوردگی گالوانیکی (Galvanic Corrosion) یک نوع خوردگی الکتروشیمیایی می باشد. زمانی که دو فلز غیر هم جنس در تماس با یکدیگر و در یک محیط رسانا یا خورنده قرار بگیرند، اختلاف پتانسیل بین آن دو موجب برقراری جریان الکتریکی بین آنها می شود و الکترونها از سطح فلزی که مقاومت کمتری دارد، به سمت فلز مقاوم تر حرکت می کنند.

این موضوع باعث افزایش سرعت خوردگی فلز با مقاومت کمتر، و کاهش یا توقف خوردگی در فلز مقاوم تر و بعضا تجمع رسوب روی آن می شود. از این خاصیت در بعضی سیستمها برای مقاوم نمودن قطعه در مقابل خوردگی نیز استفاده می شود که به آن حفاظت کاتدیک می گویند.

خوردگی گالوانیک

خوردگی Pitting یا حفره ای یکی از مخرب ترین انواع خوردگی و شدیدترین نوع خوردگی موضعی می باشد که معمولا باعث سوراخ شدن فلز می شود. Pitting در اثر یک واکنش آندی منحصر به فرد بوجود می آید و اتوکاتالیک است. یعنی واکنش های خوردگی در داخل حفره، شرایطی را ایجاد می کنند که محرک ادامه خودشان هستند. آلیاژهای فولاد زنگ نزن مستعدتر از بقیه گروه های فلزی و آلیاژی برای این نوع خوردگی می باشند.

محیط های حاوی یون کلر بدترین محیط خورنده برای Pitting می باشند. کلرورها در مقادیر مختلف در اکثر محلول های آبی وجود دارند و در مواقعی که این محلول ها به مدت طولانی بصورت راکد روی سطح فلز باقی بمانند، باعث ایجاد Pitting می شوند. بهترین راهکار مقابله با این نوع خوردگی نحوه طراحی یا نگهداری سازه ها و قطعات و بازرسی های مداوم از آنهاست بگونه ای که از عدم راکد ماندن محلول به مدت طولانی در بخشهای مختلف آن اطمینان اصل شود.

خوردگی شیاری (Crevice)

اکثرا در شیارها و مناطقی از سطح فلز که حالت مرده دارند و در معرض محیط خورنده قرار دارند، رخ می دهد. در سیستمهای پایپینگ، محلهایی مانند شیار رزوه ها، سطح فلنجها، سطح تماس با ساپورتها و زیر مهره ها و واشرها مستعد این نوع خوردگی هستند. فرایند شیمیایی این نوع خوردگی مانند Pitting می باشد و راه های مقابله با آن نیز مشابه Pitting می باشد.

خوردگی رشته ای (Filament)

خوردگی رشته ای یا Filament Corrosion نوعی خوردگی شیاری می باشد، اگرچه در ظاهر شباهتی به آن ندارد. در بیشتر موارد، در زیر پوشش های سطحی رخ داده و به همین دلیل به آن خوردگی زیر پوشش (Underfilm Corrosion) هم می گویند. در ظاهر به شکل رشته های بسیار باریک که در جهات مختلف گسترش یافته اند، دیده می شود. متداول ترین مثال آن، خوردگی سطوح لعاب دار ظروف غذا می باشد که در معرض اتمسفر قرار گرفته اند.

این نوع خوردگی معمولاً موجب ضعیف شدن و یا از بین رفتن قطعه نمیشود و تنها ظاهر قطعه را آسیب می زند.

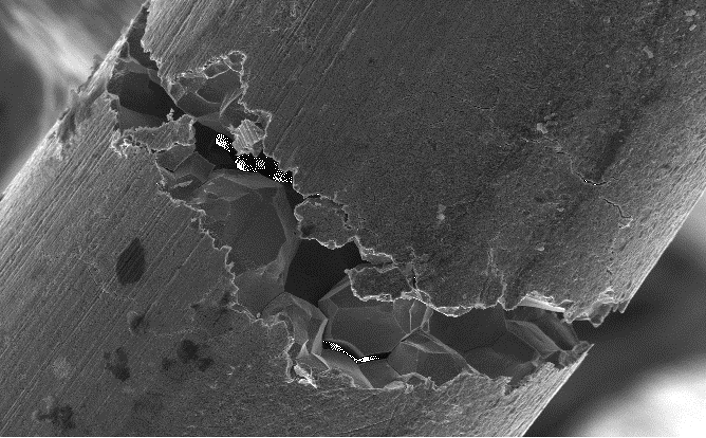

خوردگی بین دانهای (Intergranular)

وجود ناخالصی در مرز دانه و غنی شدن یا فقیر شدن مرز دانه نسبت به یک عنصر آلیاژی، موجب این نوع خوردگی می شود و دلیل اصلی آن، اختلاف غلظت در ترکیب (مانند جدایشی که در ریخته گری آلیاژها به وجود می آید) می باشد. از جمله موارد رایج آن می توان به رسوب کاربید کروم در مرز دانه های فولاد زنگ نزن آستنیتی که موجب فقیر شدن یا تخلیه شدن نواحی مجاور مرز دانه ها نسبت به کرم می شود اشاره کرد. این امر موجب ایجاد نقاط آندی شده و باعث شروع و یا اشاعه ترک تحت تنش کششی نسبت به دانه می شود و در ادامه به خوردگی بین دانه ای منجر می گردد. خوردگی بین دانه ای سبب کاهش میزان توانایی فلز یا آلیاژ، برای تغییر شکل پلاستیکی قبل از شکست می شود. این نوع خوردگی در حالت های شدیدتر، خواص کششی فلز را نیز به طور قابل ملاحظه ای کاهش می دهد. از راه های مقابله با این نوع خوردگی، عملیات حرارتی تابکاری پس از ریخته گری یا جوشکاری، کاهش درصد کربن فولاد به کمتر از ۰.۰۳% و استفاده از آلیاژهای فولاد حاوی تیتانیوم و یا نیوبیوم می باشد.

جدایش انتخابی (Selective Leaching)

جدایش انتخابی یا Selective Leaching به جداشدن یکی از عناصر آلیاژی از آلیاژ اصلی می گویند. معروفترین این رخداد، جداشدن روی از آلیاژهای برنج است. این پدیده را به راحتی می توان با چشم غیر مسلح تشخیص داد زیرا در نتیجه آن، نواحی قزمز رنگ مسی بدست می آید که از رنگ زرد اصلی آلیاژ برنج قابل تمایز است.

این نوع خوردگی به دو صورت یکنواخت یا موضعی رخ می دهد. نوع یکنواخت معمولا در برنج هایی که درصد روی آنها بالاتر است و در محیط های اسیدی قرار دارند، اتفاق می افتد. نوع موضعی، در برنج هایی که مقدار روی آنها کم بوده و در شرایط خنثی، قلیایی یا کمی اسیدی قرار دارند، اتفاق می افتد.

خوردگی ترک های تنشی (Stress Corrosion Cracking)

خوردگی ترک های تنشی (SCC) ، به ترک خوردن ناشی از اعمال همزمان تنش کششی و محیط خورنده در فلز می گویند. دو نوع رایج این خوردگی، SSCC (Sulfur Stress Corrosion Cracking) و HSCC

(Hydrogen Stress Corrosion Cracking) می باشد. برای بوجود آمدن این پدیده، می بایست سه شرط اولیه وجود داشته باشد: ماده حساس و مستعد، محیط خورنده، تنش کششی آستانه. هر یک از این سه شرط وجود نداشته باشد، این پدیده رخ نمی دهد. در واقع در این پدیده فلز یا آلیاژ تقریبا اصلا خورده نمی شود بلکه ترک های ریزی ابتدا در سطح فلز تشکیل شده و در صورت مستعد بودن ساختار آلیاژی فلز، با سرعت نسبتا بالایی به داخل فلز پیشرفت می کند.

عوامل موثر بر خوردگی تنشی عبارتند از درجه حرارت، ترکیب شیمیایی محلول، ترکیب شیمیایی فلز، تنش و ساختار ماده. استاندارد NACE MR0.175 راهکارهای مقابله با این نوع خوردگی را بیان می نماید.

محیط های حاوی گوگرد، هیدروژن و کلر بستر مناسبی برای این نوع خوردگی محسوب می شوند.